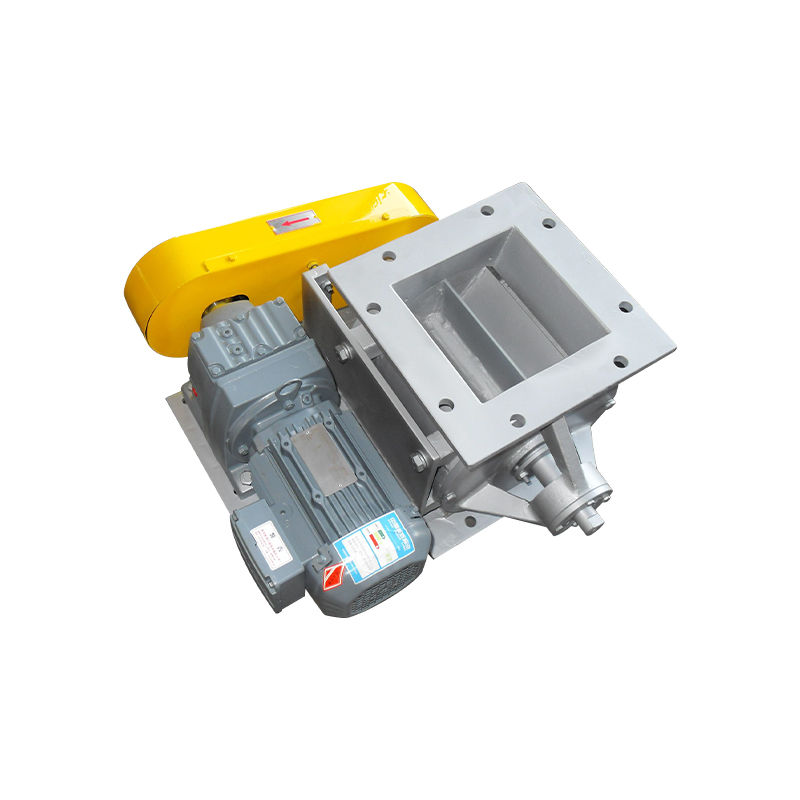

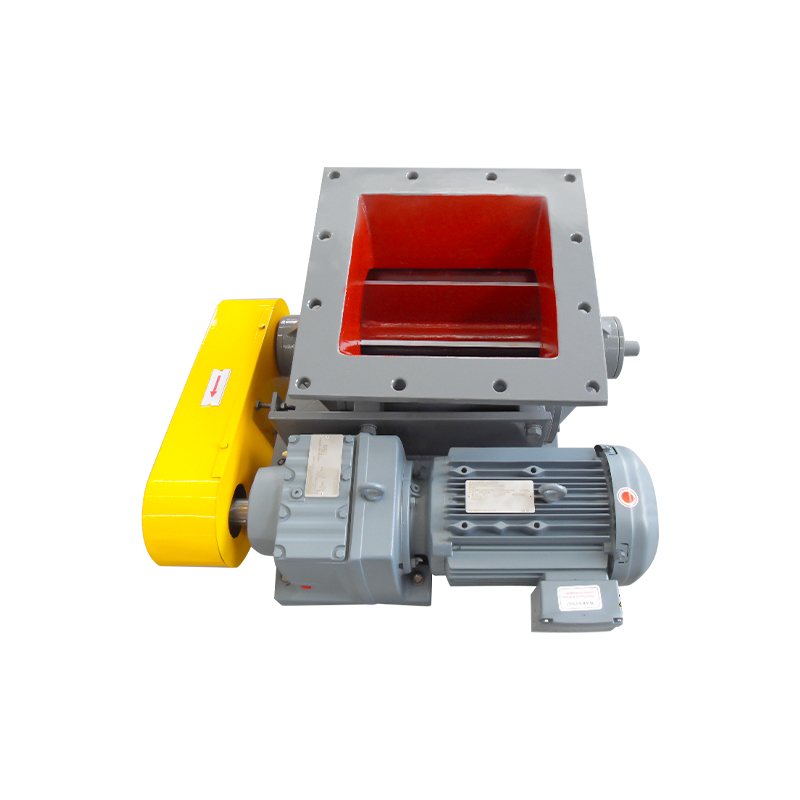

تمثل صمامات التفريغ الدوارة ذات المنفذ المربع، والمعروفة أيضًا باسم صمامات غرفة معادلة الضغط الدوارة أو المغذيات الدوارة ذات تكوينات المخرج المربع، فئة متخصصة من معدات مناولة المواد المصممة للتحكم في تدفق المواد الصلبة السائبة مع الحفاظ على سلامة ختم الهواء بين مناطق الضغط المختلفة. على عكس تصميمات المنافذ المستديرة التقليدية، تتميز تكوينات المنافذ المربعة بفتحات تفريغ مستطيلة أو مربعة الشكل تتماشى مع جيوب الدوار، مما يزيد من كفاءة تفريغ المواد ويقلل من تدهور المنتج. تسمح هذه الميزة الهندسية بإخلاء الجيب بشكل كامل وتقليل احتجاز المواد، وهي مفيدة بشكل خاص عند التعامل مع المواد اللزجة أو المتماسكة أو الهشة.

يتضمن مبدأ التشغيل الأساسي وجود دوار متعدد الريش داخل جسم مُصنع بدقة، ويدور باستمرار لقبول المواد من قادوس المدخل أو نظام النقل وتفريغها من خلال منفذ المنفذ المربع. يعمل كل جيب دوار كغرفة معزولة تنقل المواد من المدخل إلى موضع التفريغ مع منع تسرب الهواء بين المناطق ذات الضغوط المختلفة. تضمن هندسة المنفذ المربع أنه عندما يصل جيب الدوار إلى موضع التفريغ، فإن فتحة الجيب بأكملها تتماشى بدقة مع منفذ المخرج المربع، مما يخلق مسارًا خاليًا من العوائق لخروج المواد تحت تأثير الجاذبية وقوة الطرد المركزي.

تؤثر مواد البناء وتفاوتات التخليص بشكل حاسم على خصائص الأداء وملاءمة التطبيق. تتميز الوحدات المتميزة بهياكل من الحديد الزهر أو الفولاذ المُصنع مع دوارات من الفولاذ الصلب أو الفولاذ المقاوم للصدأ، بينما قد تتطلب التطبيقات المتخصصة سبائك غريبة، أو طلاءات مقاومة للتآكل، أو إنشاءات من الفولاذ المقاوم للصدأ بدرجة الطعام. تتراوح الخلوصات بين الجزء الدوار والمبيت عادةً من 0.003 إلى 0.010 بوصة لكل جانب، مما يوازن بين فعالية ختم الهواء وتكيف التآكل ومتطلبات التمدد الحراري. توفر الخلوصات الأكثر إحكامًا إحكامًا فائقًا للهواء ولكنها تقلل من تحمل المواد الكاشطة والتدوير الحراري، بينما تضحي الخلوصات الفضفاضة ببعض قدرة الختم لتعزيز المتانة في التطبيقات الصعبة.

مزايا تكوين المنافذ المربعة مقارنة بتصميمات المنافذ الدائرية

توفر فتحة تفريغ المنفذ المربعة مزايا أداء قابلة للقياس في سيناريوهات محددة لمعالجة المواد، خاصة عند إدارة المنتجات التي يصعب التعامل معها. تنبع الفائدة الأساسية من تحسين كفاءة إخلاء الجيب، حيث تتطابق الهندسة المربعة بشكل وثيق مع الشكل المستطيل لجيوب الدوار، مما يخلق الحد الأدنى من القيود عند خروج المواد من الصمام. تعمل خاصية التصميم هذه على تقليل ميل المواد إلى العبور عبر فتحة التفريغ أو التراكم في زوايا الجيب، وهي مشكلات شائعة تواجهها تكوينات المنافذ الدائرية حيث تؤدي الفتحات الدائرية إلى فرض قيود على التدفق عند حواف الجيب.

يمثل الحد من تدهور المنتج ميزة هامة أخرى، وخاصة عند التعامل مع المواد الهشة مثل الكريات البلاستيكية، والمنتجات الغذائية، أو المواد الكيميائية البلورية. تعمل صمامات المنفذ الدائرية على إنشاء نقطة ضغط حيث يجب أن تنضغط المادة وتضغط من خلال الفتحة الدائرية، مما يؤدي إلى توليد قوى القص التي يمكن أن تكسر الجزيئات، أو تولد دقائق دقيقة، أو تلحق الضرر ببنية المنتج. تعمل المنافذ المربعة على التخلص من منطقة الضغط هذه، مما يسمح للمواد بالتدفق بحرية من جيب الدوار دون قيود الأبعاد، مما يحافظ على سلامة المنتج طوال عملية التفريغ.

- خصائص تدفق محسنة للمواد اللزجة أو المتماسكة التي تميل إلى الالتصاق بأسطح الصمامات ومقاومة التفريغ الكامل من خلال الفتحات المقيدة

- انخفاض استهلاك الطاقة بسبب انخفاض المقاومة أثناء تفريغ المواد، وهو ما يمكن ملاحظته بشكل خاص في التطبيقات عالية السعة التي تعالج مئات أو آلاف الجنيهات في الساعة

- تحسين الدقة في تطبيقات القياس حيث يضمن الإخلاء الكامل للجيب تسليم حجمي متسق مع الحد الأدنى من المواد المرحل أو المواد المتبقية

- سهولة الوصول إلى التنظيف والصيانة من خلال فتحات تفريغ أكبر يسهل الوصول إليها والتي تسهل فحص وإزالة أي تراكم مواد أو أجسام غريبة

التطبيقات الصناعية الأولية وحالات الاستخدام

تقوم أنظمة النقل الهوائية بنشر صمامات التفريغ الدوارة ذات المنافذ المربعة على نطاق واسع في نقاط النقل الحرجة حيث يجب أن تنتقل المواد بين الضغط الجوي وخطوط نقل الضغط الإيجابي أو السلبي. في الأنظمة الهوائية ذات الطور المخفف، تقوم هذه الصمامات بتغذية المواد إلى تيارات هواء عالية السرعة مع منع التدفق العكسي للهواء الناقل إلى أوعية التخزين الأولية أو معدات المعالجة. تضمن خصائص الختم الفائقة والإخلاء الكامل للجيب لتصميمات المنافذ المربعة معدلات تغذية متسقة وأداء نظام موثوقًا به، وهو أمر مهم بشكل خاص في التطبيقات التي تؤدي فيها التغذية غير المنتظمة للمواد إلى توصيل خط النقل أو اختلافات في جودة المنتج.

تستخدم مرافق تجهيز الأغذية الصمامات الدوارة ذات المنافذ المربعة للتعامل مع المنتجات الحساسة التي تتطلب معالجة لطيفة والحد الأدنى من الكسر. تشمل التطبيقات تغذية الدقيق والسكر ومسحوق الكاكاو وحبوب القهوة وحبوب الإفطار والأطعمة الخفيفة ومكونات أغذية الحيوانات الأليفة في خطوط التعبئة والتغليف أو أنظمة المزج أو عمليات الطهي. تتوافق متغيرات التصميم الصحي مع البناء المصقول من الفولاذ المقاوم للصدأ والمواد المعتمدة من إدارة الغذاء والدواء (FDA) والتفكيك السهل للتنظيف مع لوائح سلامة الأغذية الصارمة بينما تحافظ هندسة المنفذ المربع على مظهر المنتج وملمسه طوال عمليات المناولة.

تعتمد عمليات التصنيع الكيميائية والصيدلانية على صمامات التفريغ الدوارة ذات المنافذ المربعة لقياس دقيق ومعالجة خالية من التلوث للمكونات النشطة والسواغات والمنتجات النهائية. تتطلب هذه التطبيقات تحكمًا دقيقًا في التدفق، واحتواءًا كاملاً للمواد، والتوافق مع المواد المسببة للتآكل أو التفاعلية. تتفوق تكوينات المنافذ المربعة في هذه الأدوار من خلال توفير توصيل حجمي متسق، وتقليل التلوث المتبادل من خلال إخلاء الجيب بالكامل، واستيعاب مواد البناء المتخصصة بما في ذلك المكونات المبطنة بـ Hastelloy أو التيتانيوم أو PTFE لتحقيق مقاومة كيميائية شديدة.

خصائص المواد واعتبارات التوافق

يتطلب الاختيار الناجح للصمام تقييمًا دقيقًا لخصائص المواد وتفاعلها مع ميزات تصميم الصمام. يؤثر توزيع حجم الجسيمات بشكل كبير على حجم جيب الدوار ومتطلبات الخلوص، حيث تتطلب المساحيق الدقيقة خلوصًا أكثر إحكامًا لمنع التسرب بينما تتحمل الحبيبات الخشنة خلوصًا أكبر دون تجاوز الهواء الزائد. تستوعب صمامات المنفذ المربع نطاقات حجم الجسيمات الأوسع من تصميمات المنافذ المستديرة لأن فتحة التفريغ غير المقيدة تمنع سد الجزيئات الكبيرة بينما لا تزال تتعامل بشكل فعال مع الدقائق دون تدهور.

تحدد خصائص الكثافة الظاهرية وقابلية التدفق سرعة الدوار المناسبة واختيارات حجم الجيب. تعمل المواد ذات التدفق الحر ذات الكثافة الظاهرية التي تقل عن 50 رطلاً لكل قدم مكعب بفعالية عند سرعات دوران أعلى (30-40 دورة في الدقيقة) مع أحجام جيب أصغر، بينما تستفيد المواد الكثيفة أو البطيئة (الكثافة الظاهرية فوق 70 رطلاً لكل قدم مكعب) من السرعات الأبطأ (10-20 دورة في الدقيقة) وجيوب أكبر لضمان التعبئة والتفريغ الكاملين. تفيد هندسة المنفذ المربع بشكل خاص المواد صعبة التدفق من خلال إزالة قيود التفريغ التي قد تعيق تدفق الجاذبية من جيوب الدوار.

| خاصية المواد | النظر في صمامات المنفذ المربع | التكيف التصميم |

| المواد الكاشطة | تآكل متسارع لأطراف الدوار والإسكان | أسطح صلبة، أجزاء تآكل قابلة للاستبدال |

| لزجة / متماسكة | تراكم المواد في الجيوب والمنافذ | الأسطح المصقولة، خيارات تطهير الهواء |

| المنتجات الهشة | كسر الجسيمات أثناء التفريغ | سرعات أطراف منخفضة، تصميم جيب مفتوح |

| ارتفاع درجة الحرارة | يؤثر التمدد الحراري على الخلوصات | سبائك خاصة، وسترات تبريد المياه |

| استرطابي | امتصاص الرطوبة يسبب التكتل | البناء مختومة، وحقن الغاز التطهير |

| الغبار المتفجر | خطر الاشتعال من الاحتكاك/الكهرباء الساكنة | محركات مقاومة للانفجار، التأريض |

طرق تحديد الحجم والقدرة

يعمل الحجم المناسب للصمام على موازنة متطلبات الإنتاجية مع خصائص معالجة المواد وقيود النظام. تبدأ حسابات السعة بتحديد معدل التدفق الحجمي أو الكتلي المطلوب، ثم العمل للخلف لتحديد أبعاد الدوار وسرعة التشغيل المناسبة. تتعلق معادلة التحجيم الأساسية بحجم الجيب وعدد الجيوب وسرعة الدوران وكفاءة التعبئة لتحقيق السعة المستهدفة. تحقق صمامات المنفذ المربع عادةً كفاءة تعبئة تتراوح بين 60% و85% اعتمادًا على قابلية تدفق المواد، مع اقتراب المواد المتدفقة بحرية من النطاق العلوي بينما تقع المواد المتماسكة نحو الطرف السفلي.

يؤثر اختيار قطر الدوار على كل من السعة وخصائص تسرب الهواء، حيث توفر الدوارات ذات القطر الأكبر أحجام جيوب أكبر وإمكانات سعة أعلى ولكنها أيضًا تخلق محيط إغلاق أطول قد يزيد من تجاوز الهواء. تتراوح أقطار الدوار الشائعة من 6 بوصات لتطبيقات القياس الصغيرة إلى 24 بوصة أو أكبر للتعامل مع كميات كبيرة من المواد السائبة، بأحجام 8 بوصات و10 بوصات و12 بوصة تمثل خيارات الأغراض العامة الشائعة. تتطابق أبعاد منفذ المنفذ المربع عادةً مع قطر الدوار أو تتجاوزه قليلاً لضمان التفريغ غير المقيد، على الرغم من أن بعض التصميمات تعمل على تحسين حجم المنفذ بناءً على متطلبات المعدات النهائية.

تحسين السرعة وتكوين الجيب

يتضمن اختيار سرعة الدوران المفاضلة بين السعة وتدهور المنتج وتسرب الهواء ومعدل التآكل. تعمل السرعات الأعلى على زيادة القدرة الإنتاجية ولكنها تعمل أيضًا على رفع قوى الطرد المركزي التي يمكن أن تلحق الضرر بالمواد الهشة، وتسرع من تآكل المكونات، وتؤثر على فعالية ختم الهواء من خلال تقليل وقت المكوث في مناطق الختم. تعمل معظم صمامات التفريغ الدوارة ذات المنافذ المربعة بين 15 و35 دورة في الدقيقة، مع محركات متغيرة التردد تتيح ضبط السرعة لضبط السعة أو استيعاب مواد مختلفة دون تعديلات ميكانيكية.

يشمل تكوين الجيب عدد الدوارات (عادةً 6 أو 8 أو 10) وعمق أو حجم كل جيب. تعمل المزيد من الجيوب على تقليل حجم الجيب الفردي المطلوب لسعة معينة، مما قد يسمح بحجم أصغر بشكل عام للصمام، ولكنه يزيد من تعقيد التصنيع وإنشاء المزيد من واجهات الغلق حيث يمكن أن يحدث تسرب للهواء. تستوعب الجيوب العميقة أحجام الجسيمات الأكبر حجمًا وتحسن السعة لقطر دوار معين ولكنها قد تؤثر على الإخلاء الكامل للمواد اللزجة. تعمل تصميمات المنافذ المربعة على تخفيف هذا القلق جزئيًا من خلال هندسة التفريغ غير المقيدة التي تساعد في تنظيف الجيب.

أفضل ممارسات التثبيت وتكامل النظام

يبدأ التثبيت الصحيح بدعم هيكلي مناسب قادر على التعامل مع وزن المعدات الثابتة بالإضافة إلى الأحمال الديناميكية الناتجة عن تدفق المواد والاهتزاز والتمدد الحراري. يجب تركيب الصمامات الدوارة ذات المنفذ المربع على أسس صلبة أو أطر فولاذية هيكلية تمنع عدم المحاذاة من الاستقرار أو الانحراف. يؤدي اتجاه التثبيت عادةً إلى وضع الصمام عموديًا مع دخول المواد من الأعلى، على الرغم من إمكانية التركيب الأفقي أو المائل في تطبيقات محددة مع تعديلات التصميم المناسبة لضمان ملء الجيب وتفريغه بالكامل.

يؤثر تصميم وصلة المدخل بشكل كبير على اتساق التغذية وأداء الصمام. يجب أن يوفر قادوس المدخل أو شلال المدخل ما لا يقل عن 6-12 بوصة من ضغط رأس المادة فوق مدخل الصمام لضمان ملء الجيب بشكل متسق، مع مطابقة أبعاد مخرج القادوس لفتحة مدخل الصمام أو تجاوزها قليلاً. تعمل تصميمات قادوس التدفق الشامل على منع التجسير والتآكل مع الحفاظ على إمداد ثابت من المواد، وهو أمر مهم بشكل خاص للمواد المتماسكة أو غير المنتظمة الشكل. يجب أن تتجنب هندسة انتقال المدخل الزوايا الحادة أو قيود التدفق التي تخلق اضطرابًا أو توزيعًا غير متساوٍ للمواد عبر مدخل الصمام.

يجب أن تستوعب وصلات التفريغ هندسة المنفذ المربع مع توفير انتقال سلس للمواد إلى المعدات النهائية. تعمل الوصلات المرنة أو وصلات التمدد بين مخرج الصمام والأنابيب الصلبة في اتجاه مجرى النهر على منع انتقال الضغط الناتج عن التمدد الحراري أو الاهتزاز أو استقرار المعدات. بالنسبة لتطبيقات النقل الهوائي، يجب أن يقلل تكوين التفريغ من اضطراب الهواء ويحافظ على تسارع ثابت للمادة في خط النقل، ويتم تحقيقه غالبًا من خلال أقسام فنتوري مصممة بعناية أو فوهات حاقن يتم وضعها مباشرة أسفل منفذ المنفذ المربع.

متطلبات الصيانة وتحسين عمر الخدمة

برامج الصيانة الروتينية ل صمامات التفريغ الدوارة ذات المنفذ المربع التركيز على الحفاظ على الموافقات الحرجة، ومنع تراكم المواد، ومراقبة تطور التآكل. يجب أن تتضمن فترات الفحص الأسبوعية أو الشهرية الفحص البصري للمكونات التي يمكن الوصول إليها، والاستماع إلى الضوضاء غير العادية التي تشير إلى مشاكل في المحمل أو ملامسة الدوار، ومراقبة سحب تيار محرك التشغيل بحثًا عن التغييرات التي تشير إلى زيادة الاحتكاك أو تحميل المواد. يتبع تشحيم المحامل جداول الشركة المصنعة، ويتطلب عادةً التشحيم كل 500-2000 ساعة تشغيل اعتمادًا على نوع المحمل وظروف التحميل والعوامل البيئية.

تمثل مراقبة الخلوص من الدوار إلى المبيت مهمة الصيانة التنبؤية الأكثر أهمية، حيث أن الخلوص الزائد يسمح بتسرب الهواء مما يضر بأداء النظام بينما يؤدي عدم كفاية الخلوص إلى تلامس الدوار مع المبيت وفشل كارثي. تتطلب قياسات الخلوص تفكيكًا دوريًا للصمام باستخدام أجهزة قياس أو أدوات قياس متخصصة، مع التوصية باستبدال المكونات البالية عندما تتجاوز الخلوصات 200-300% من المواصفات الأصلية. يسهل تكوين المنفذ المربع عملية الفحص هذه من خلال فتحة التفريغ الكبيرة التي توفر وصولاً بصريًا ممتازًا إلى حالة الدوار وأنماط التآكل.

- يؤدي الاستبدال المجدول لأطراف الدوار أو الريش على فترات زمنية محددة مسبقًا استنادًا إلى كشط المادة وساعات التشغيل إلى إطالة عمر الخدمة الإجمالي للصمام مع منع الأعطال غير المتوقعة

- يؤدي التنظيف المنتظم إلى إزالة تراكمات المواد التي تتداخل مع التشغيل السليم، وهو أمر مهم بشكل خاص للمواد اللزجة أو المسترطبة التي تتراكم أثناء فترات الخمول

- يؤدي فحص واستبدال سدادة العمود إلى منع تسرب المواد على طول عمود الإدارة وتلوث مبيتات المحمل، مع اختيار الختم بناءً على خصائص المواد والظروف البيئية

- تضمن صيانة نظام القيادة، بما في ذلك ضبط شد الحزام ومحاذاة القارنة وخدمة محمل المحرك، نقلًا موثوقًا للطاقة وتمنع المشكلات المتعلقة بالاهتزاز

استكشاف المشكلات التشغيلية الشائعة وإصلاحها

غالبًا ما يشير تدفق المواد غير المتسق أو المنخفض إلى مشاكل ملء الجيب، أو قيود التفريغ، أو مشكلات التخليص المتعلقة بالتآكل. يبدأ استكشاف الأخطاء وإصلاحها بشكل منهجي من خلال التحقق من إمدادات المواد الكافية لمدخل الصمام، والتحقق من وجود الجسور أو الحفر في قواديس المنبع، والتأكد من التصميم المناسب لقادوس المدخل للمادة التي يتم التعامل معها. إذا تم التخلص من مشكلات الإمداد، فقد يكشف الفحص الداخلي عن تراكم المواد على أسطح الدوار، أو الجيوب البالية التي تقلل الحجم الفعال، أو الريش التالفة التي تمنع تكوين الجيوب بالكامل.

يتجلى تسرب الهواء الزائد عبر الصمام في صورة صعوبة الحفاظ على ضغط النظام، أو زيادة سرعات خط النقل الهوائي، أو تعريض ظروف العملية للخطر في الأوعية المغلقة. تشمل الأسباب الجذرية الخلوصات المفرطة بين الجزء الدوار والمبيت بسبب التآكل، أو مكونات الدوار التالفة أو المشوهة، أو التمدد الحراري الذي يؤدي إلى زيادات مؤقتة في الخلوص، أو التجميع غير المناسب الذي يترك فجوات في أسطح التزاوج. يعمل تصميم المنفذ المربع على تقليل بعض مسارات التسرب مقارنة بتكوينات المنافذ الدائرية، ولكن يظل التحقق المنهجي من التخليص واستبدال المكونات ضروريًا عندما يتجاوز التسرب الحدود المقبولة.

قد ينجم تدهور المنتج أو مشاكل الجودة التي تعزى إلى الصمام الدوار عن سرعات الطرف المفرطة التي تولد قوى القص، أو اتصال الدوار مع السكن مما يؤدي إلى التلوث من جزيئات التآكل المعدنية، أو وقت بقاء المادة في الجيوب مما يسمح بالتحلل بسبب الحرارة أو التفاعلات الكيميائية. تشمل الحلول تقليل سرعة الدوران لتقليل قوى الطرد المركزي ومعدلات القص، أو استعادة الخلوصات المناسبة لمنع الاتصال، أو تنفيذ أنظمة تبريد للمواد الحساسة لدرجة الحرارة. تساعد الميزة المتأصلة في هندسة المنفذ المربع في تقليل قيود التفريغ في الحفاظ على جودة المنتج، ولكن تظل معلمات التشغيل المناسبة ضرورية.

الميزات المتقدمة والتحسينات التكنولوجية

تشتمل صمامات التفريغ الدوارة ذات المنافذ المربعة الحديثة على ميزات متطورة تعمل على تحسين الأداء والموثوقية والتكامل مع الأنظمة الآلية. تتيح محركات التردد المتغير التحكم الدقيق في السرعة لضبط معدل التدفق بشكل دقيق دون تغييرات ميكانيكية، ودعم مرافق أو عمليات المنتجات المتعددة بمتطلبات إنتاجية مختلفة. تعمل إمكانات المراقبة عن بعد من خلال أجهزة الاستشعار المدمجة على تتبع معلمات التشغيل بما في ذلك سرعة الدوران، وتيار محرك القيادة، ودرجة حرارة التحمل، ومستويات الاهتزاز، ونقل البيانات إلى أنظمة التحكم المركزية لمراقبة الأداء في الوقت الفعلي وجدولة الصيانة التنبؤية.

تعالج أنظمة حقن الهواء التطهير التحديات المتعلقة بالمواد اللزجة أو المتماسكة عن طريق إدخال هواء منخفض الضغط في جيوب الدوار قبل موضع التفريغ مباشرة، مما يساعد على إخلاء المواد ومنع تراكمها. تتطلب هذه الأنظمة تنظيمًا دقيقًا للضغط لتجنب الضغط الخلفي للمعدات الأولية أو أنماط تدفق المواد المزعجة. تحافظ خيارات سترة التسخين أو التبريد على ظروف درجة الحرارة المثالية للمواد الحساسة للتغيرات الحرارية، مع نماذج الغلاف التي تستوعب سوائل التسخين، أو مياه التبريد، أو الحقن المباشر للبخار وفقًا لمتطلبات العملية.

تلبي التصميمات المقاومة للانفجار والمقاومة للاشتعال للغبار متطلبات السلامة الصارمة للتعامل مع الغبار القابل للاحتراق في الصناعات بما في ذلك معالجة الحبوب والتصنيع الكيميائي وإنتاج البلاستيك. تشتمل هذه الصمامات المتخصصة على مواد غير قابلة للاشتعال، ومكونات مؤرضة لمنع التراكم الساكن، ومرفقات محرك مقاومة للانفجار، وشروط تخفيف الضغط التي تنفث الانفجارات الداخلية بأمان دون انتشارها إلى المعدات المتصلة. تضمن شهادة معايير ATEX أو IECEx أو NFPA الامتثال للوائح السلامة الإقليمية في حين أن خصائص القص المنخفضة لهندسة المنفذ المربع قد تقلل من خطر الاشتعال مقارنة بتكوينات التفريغ الأكثر تقييدًا.

English

English عربى

عربى