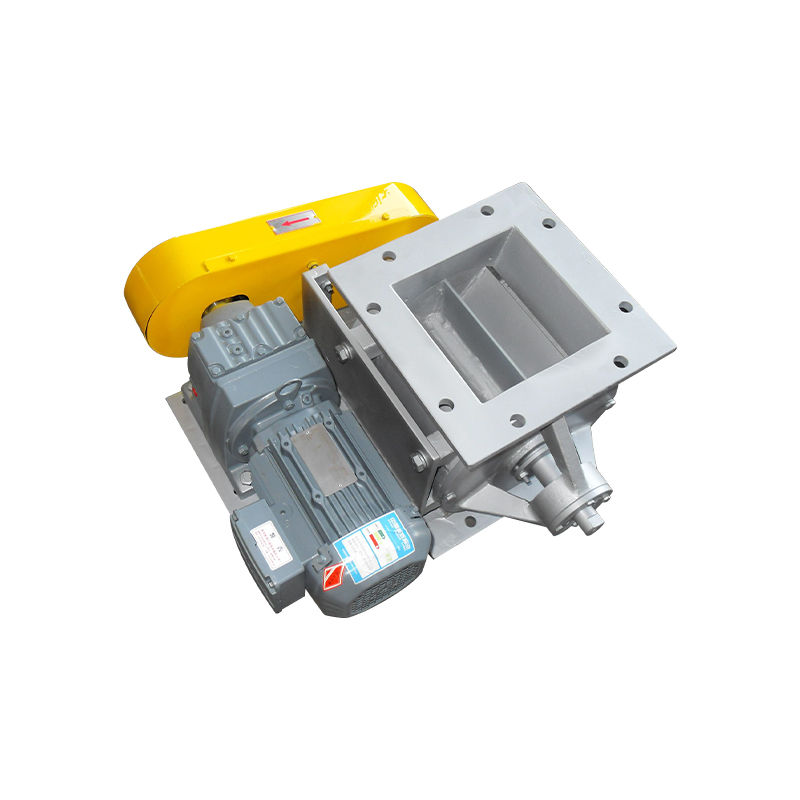

أصبحت أنظمة الصمامات الدوارة، خاصة تلك التي تتميز بتكوينات المنافذ المربعة، مكونات أساسية في عمليات مناولة المواد عبر العديد من الصناعات بما في ذلك معالجة الأغذية والتصنيع الكيميائي وإنتاج الأدوية ومعالجة المواد السائبة. تعمل هذه الأجهزة الميكانيكية كآليات غرفة معادلة الضغط الهامة، وأنظمة القياس، ومكونات التحكم في التدفق التي تتيح نقل المواد بدقة مع الحفاظ على فروق الضغط بين مراحل المعالجة المختلفة. يعد فهم مزايا وعيوب أنظمة الصمامات الدوارة أمرًا ضروريًا للمهندسين ومديري المصانع ومحترفي المشتريات المكلفين باختيار المعدات المناسبة لتطبيقات محددة. يستكشف هذا التحليل الشامل الفوائد والقيود المتعددة الأوجه لتقنية الصمام الدوار لإرشاد عملية صنع القرار بشكل أفضل في تصميم نظام معالجة المواد.

المزايا الأساسية لأنظمة الصمامات الدوارة

توفر الصمامات الدوارة العديد من الفوائد التشغيلية التي جعلتها حلولاً مفضلة في عدد لا يحصى من تطبيقات معالجة المواد. تكمن الميزة الأساسية في قدرتها على العمل كغرف معادلة الضغط الفعالة، والحفاظ على فصل الضغط بين المناطق المختلفة لنظام المعالجة مع السماح بالتدفق المستمر للمواد. تلغي هذه الوظيفة المزدوجة الحاجة إلى غرفة معادلة الضغط ومعدات القياس المنفصلة، مما يقلل من تعقيد النظام واستثمار رأس المال الأولي ومتطلبات الصيانة. تضمن عملية الإزاحة الإيجابية للصمامات الدوارة معدلات تفريغ متسقة ويمكن التنبؤ بها والتي يمكن التحكم فيها بدقة من خلال ضبط سرعة الدوار، مما يجعلها لا تقدر بثمن بالنسبة للتطبيقات التي تتطلب معدلات تغذية دقيقة للعمليات النهائية.

توفر البصمة المدمجة لأنظمة الصمامات الدوارة مرونة كبيرة في التركيب، وهي ذات قيمة خاصة في المنشآت ذات المساحة المحدودة أو تحديث خطوط الإنتاج الحالية. على عكس تقنيات التغذية البديلة مثل وحدات التغذية اللولبية أو الناقلات الحزامية التي تتطلب مساحة خطية كبيرة، يمكن دمج الصمامات الدوارة عموديًا أسفل القواديس أو أوعية التخزين، مما يقلل من استهلاك المساحة الأرضية. كما يقلل هذا التكامل الرأسي من عدد نقاط نقل المواد، مما يقلل من تدهور المنتج وتوليد الغبار وفرص التلوث المحتملة. يساهم البناء البسيط والقوي للصمامات الدوارة في تحقيق موثوقية استثنائية مع الحد الأدنى من الأجزاء المتحركة - عادةً ما تكون مجموعة الدوار وآلية القيادة فقط - مما يقلل من نقاط الفشل المحتملة مقارنة بمعدات التغذية الأكثر تعقيدًا.

مزايا محددة لتصميم المنفذ المربع

الصمامات الدوارة ذات المنفذ المربع تقدم مزايا مميزة مقارنة بتصميمات الجيب المستديرة في تطبيقات معينة. تعمل الهندسة المربعة على زيادة حجم الجيب لقطر دوار معين، مما يزيد من قدرة التعامل مع المواد دون توسيع غلاف الصمام الإجمالي. يُترجم هذا الاستخدام الفعال للمساحة إلى معدلات إنتاجية أعلى مقارنة بصمامات الجيب المستديرة ذات الأبعاد المماثلة. يعزز تكوين الجيب المربع أيضًا إخلاء الجيب بشكل أكثر اكتمالًا أثناء التدوير، مما يقلل من ترحيل المواد ويحسن دقة القياس، وهو أمر مهم بشكل خاص عند التعامل مع المواد باهظة الثمن أو عندما يجب تقليل التلوث المتبادل بين المنتجات المختلفة. توفر زوايا الجيوب المربعة إزاحة إيجابية للمواد تساعد على تحريك المواد اللزجة أو المتماسكة التي قد تتجمّع أو تتدلى في الجيوب المستديرة.

تنوع التعامل مع المواد ونطاق التطبيق

تُظهر أنظمة الصمامات الدوارة تنوعًا ملحوظًا في التعامل مع المواد المتنوعة ذات الخصائص المختلفة. من المساحيق الدقيقة مثل الدقيق والأسمنت إلى المواد الحبيبية مثل الكريات البلاستيكية والحبوب، إلى المواد غير المنتظمة الشكل بما في ذلك رقائق الخشب وحبوب القهوة، يمكن للصمامات الدوارة المكونة بشكل صحيح استيعاب مجموعة واسعة من المواد الصلبة السائبة. تنبع هذه القدرة على التكيف من القدرة على تحديد تصميمات الدوار، والخلوصات، ومواد البناء المصممة خصيصًا لخصائص المنتج المحددة. يمكن نقل المواد التي تتراوح من المعادن شديدة الكشط إلى المنتجات الغذائية الهشة إلى المستحضرات الصيدلانية الحساسة لدرجة الحرارة بنجاح من خلال أنظمة الصمامات الدوارة المصممة بشكل مناسب.

تعمل قدرة الصمامات الدوارة على التعامل مع درجة الحرارة على توسيع نطاق تطبيقاتها إلى العمليات التي تتضمن مواد ساخنة أو مبردة. مع اختيار المواد المناسبة للدوار ومكونات الهيكل، يمكن أن تعمل الصمامات الدوارة بشكل موثوق مع درجات حرارة المنتج التي تتجاوز 400 درجة مئوية أو في التطبيقات المبردة التي تقترب من -100 درجة مئوية. تستوعب ترتيبات الختم المتخصصة وإدارة التخليص فروق التمدد الحراري، مما يحافظ على الأداء الفعال لغرفة معادلة الضغط عبر درجات الحرارة القصوى. هذه القدرة الحرارية تجعل الصمامات الدوارة مناسبة للتطبيقات بما في ذلك نقل الحبيبات البلاستيكية الساخنة، ومعالجة المسحوق الساخن، وعمليات تجهيز الأغذية ذات درجة الحرارة المنخفضة حيث قد تفشل معدات التغذية البديلة.

| نوع المادة | نطاق الكثافة الظاهرية | نوع الدوار الموصى به | الاعتبار الرئيسي |

| المساحيق الدقيقة | 10-50 رطل/قدم مكعب | الدوار نهاية مغلقة | تقليل تسرب الهواء |

| المواد الحبيبية | 30-60 رطل/قدم مكعب | الدوار ذو النهاية المفتوحة | تصريف التدفق الحر |

| المواد الصلبة الكاشطة | 60-100 رطل/قدم مكعب | المكونات المتصلبة | ارتداء المقاومة |

| المنتجات الهشة | 15-40 رطل/قدم مكعب | الموافقات الموسعة | منع تلف الجسيمات |

مزايا التشغيل والصيانة

تُترجم البساطة التشغيلية لأنظمة الصمامات الدوارة إلى انخفاض متطلبات التدريب للمشغلين وأفراد الصيانة. على عكس أنظمة النقل الهوائية أو الفراغية المعقدة التي تتطلب إدارة دقيقة للضغط والسرعة، تعمل الصمامات الدوارة وفقًا لمبادئ ميكانيكية واضحة يسهل على موظفي المصنع فهمها. عادةً ما تكون إجراءات بدء التشغيل وإيقاف التشغيل غير معقدة، وتتضمن أدوات تحكم بسيطة في المحرك دون متطلبات تسلسل أو توقيت معقدة. تقلل هذه البساطة التشغيلية من احتمال حدوث أخطاء المشغل التي قد تؤدي إلى اضطرابات في النظام أو فقدان المنتج أو تلف المعدات.

متطلبات الصيانة للصمامات الدوارة المصممة والمشغلة بشكل صحيح تكون بشكل عام ضئيلة ويمكن التنبؤ بها. يمكن مراقبة العدد المحدود من مكونات التآكل - بشكل أساسي أطراف الدوار، والألواح الطرفية، ومحامل العمود - من خلال برامج الفحص الروتيني واستبدالها أثناء انقطاع الصيانة المجدولة. تتميز العديد من تصميمات الصمامات الدوارة ببنية معيارية تسهل الاستبدال السريع للمكونات دون إزالة الصمام بالكامل من النظام، مما يقلل من وقت التوقف عن العمل أثناء أنشطة الصيانة. يؤدي غياب أنظمة التحكم المعقدة، أو المحركات الهوائية، أو المكونات الهيدروليكية إلى القضاء على العديد من أوضاع الفشل المحتملة الموجودة في معدات معالجة المواد البديلة، مما يساهم في زيادة توفر النظام بشكل عام.

اعتبارات كفاءة الطاقة

تُظهر الصمامات الدوارة كفاءة مواتية في استخدام الطاقة مقارنة بالعديد من طرق نقل المواد البديلة. عادة ما تكون متطلبات الطاقة لقيادة الصمام الدوار متواضعة، وغالبًا ما تكون مجرد بضعة أحصنة لمعظم التطبيقات الصناعية، وهي أقل بكثير من الطاقة التي تستهلكها منافيخ نقل الهواء أو أنظمة التفريغ التي تتعامل مع كميات المواد المكافئة. يتطلب العمل الميكانيكي المباشر للدوار الحد الأدنى من مدخلات الطاقة بما يتجاوز تلك اللازمة للتغلب على احتكاك المحامل وقوى قص المواد. في التطبيقات التي يكون فيها الحفاظ على فروق الضغط أمرًا بالغ الأهمية، يمنع أداء غرفة معادلة الضغط الفعال للصمامات الدوارة هدر الطاقة المرتبط بفقد الضغط من خلال آليات إغلاق أقل فعالية.

العيوب والقيود الحرجة

على الرغم من مزاياها العديدة، فإن أنظمة الصمامات الدوارة تمثل قيودًا كبيرة يجب تقييمها بعناية أثناء اختيار المعدات. يتمثل القيد الأكثر أهمية في تسرب الهواء المتأصل من خلال الخلوصات بين أطراف الدوار ومبيته، ونهايات الدوار وألواح النهاية، واختراق العمود. في حين أن الصمامات الدوارة تعمل بمثابة غرف معادلة الضغط الفعالة للعديد من التطبيقات، إلا أنها لا تستطيع تحقيق الختم المحكم الذي توفره بوابات التفريغ المزدوجة أو غيرها من تصميمات غرف معادلة الضغط المتخصصة. يحد هذا التسرب من فعاليتها في التطبيقات التي تتطلب فصل الضغط المطلق أو عند التعامل مع المواد السامة التي تتطلب الاحتواء الكامل. يزداد معدل التسرب مع فرق الضغط، ومن المحتمل أن يصل إلى 20-30% من حجم الهواء الناقل في تطبيقات الضغط التفاضلي العالي.

يمثل التآكل عيبًا كبيرًا آخر في أنظمة الصمامات الدوارة، خاصة عند التعامل مع المواد الكاشطة. يؤدي الاتصال المنزلق المستمر بين أطراف الدوار والمبيت إلى خلق احتكاك يؤدي إلى تآكل هذه الأسطح تدريجيًا، مما يزيد من الخلوصات ويؤدي إلى تدهور أداء غرفة معادلة الضغط بمرور الوقت. تعمل المواد مثل الرمل والمعادن والزجاج والمواد الصلبة الأخرى على تسريع التآكل بشكل كبير، مما قد يتطلب استبدال الدوار أو المبيت بعد أشهر فقط من التشغيل في التطبيقات القاسية. يمكن أن تكون تكاليف الصيانة المرتبطة ووقت التوقف عن الإنتاج للإصلاحات المتعلقة بالتآكل كبيرة، ومن المحتمل أن تتجاوز الاستثمار الأولي في المعدات على مدار العمر التشغيلي للصمام. بالإضافة إلى ذلك، يمكن لحطام التآكل أن يلوث تدفق المنتج، مما يخلق مشكلات في الجودة في التطبيقات ذات متطلبات النقاء الصارمة.

تحديات التعامل مع المواد وتدهور المنتج

يمكن أن تتسبب الصمامات الدوارة في تدهور كبير في المنتج عند التعامل مع المواد القابلة للتفتيت أو الهشة. إن عملية القص أثناء مرور المادة بين جيب الدوار والمبيت، جنبًا إلى جنب مع قوى التأثير أثناء دوران الجيوب من خلال موضع التفريغ، تُخضع الجزيئات لضغوط ميكانيكية يمكن أن تسبب الكسر. قد تواجه المنتجات مثل رقائق الحبوب والأقراص الصيدلانية والكريات البلاستيكية والمكونات الغذائية معدلات تحلل غير مقبولة عند نقلها من خلال الصمامات الدوارة. على الرغم من أن تصميم المنفذ المربع يقدم مزايا حجمية، إلا أنه يمكن أن يؤدي في الواقع إلى تفاقم تلف الجسيمات بسبب إزاحة المواد الأكثر عدوانية في زوايا الجيب مقارنة بالتكوينات المستديرة.

تمثل المواد اللزجة أو المتماسكة أو الحساسة للرطوبة تحديات خاصة لتشغيل الصمام الدوار. يمكن للمواد التي تميل إلى الجسر أو التكتل أو الالتصاق بالأسطح المعدنية أن تتراكم في جيوب الدوار، مما يقلل من السعة ويحتمل أن يؤدي إلى تشويش الدوار. قد تمتص المواد المسترطبة الرطوبة من نقل الهواء عبر الصمام، مما يؤدي إلى حدوث مشكلات في التعامل أو تدهور جودة المنتج. يمكن أن يتطلب تنظيف الصمامات الدوارة التي تتعامل مع المواد اللزجة عمالة كثيفة ويستغرق وقتًا طويلاً، خاصة في التطبيقات الغذائية والصيدلانية التي تتطلب تغييرات متكررة في المنتج أو بروتوكولات صرف صحي صارمة. تعمل الهندسة المحصورة لجيوب الدوار وغرف الإسكان على تعقيد التنظيف الشامل، مما قد يؤدي إلى مخاوف من التلوث في التطبيقات الحرجة.

القيود على القدرات والإنتاجية

إن السعة الحجمية للصمامات الدوارة محدودة بطبيعتها بقطر الدوار وطوله، مما يحد من معدلات الإنتاجية القصوى التي يمكن تحقيقها. في حين أن زيادة حجم الدوار يؤدي إلى تحسين السعة، إلا أن هناك حدودًا عملية بسبب الاعتبارات الهيكلية، وأحمال المحمل، ومتطلبات طاقة القيادة. بالنسبة لتطبيقات الإنتاجية العالية جدًا - مثل معالجة الحبوب أو تغذية الفحم في محطات توليد الطاقة أو المعالجة الكيميائية على نطاق واسع - قد تكون الصمامات الدوارة غير كافية، مما يستلزم معدات تغذية بديلة أو تركيبات صمامات متوازية متعددة. كما أن التصميم المنفصل للجيوب يخلق تدفقًا نابضًا بدلاً من التدفق المستمر، مما قد يسبب مشكلات في العمليات النهائية الحساسة لتغيرات معدل التغذية.

تؤدي القيود المفروضة على سرعة الدوار إلى تقييد السعة في بعض التطبيقات. في حين أن زيادة سرعة الدوران تزيد من معدل التفريغ نظريًا، فإن السرعات المفرطة يمكن أن تسبب تدهور المواد، والتآكل المتسارع، ومشاكل عدم التوازن الديناميكي. تعمل معظم الصمامات الدوارة الصناعية على النحو الأمثل بين 10-30 دورة في الدقيقة، مع تصميمات متخصصة عالية السرعة من المحتمل أن تصل إلى 60 دورة في الدقيقة. تعني قيود السرعة هذه أن الزيادات في السعة يجب أن تأتي في المقام الأول من أبعاد الدوار الأكبر بدلاً من الدوران الأسرع، مما يحد من قابلية التوسع للتطبيقات التي تتطلب اختلافًا كبيرًا في الإنتاجية أو قدرة التوسع في المستقبل.

الضغط التفاضلي وقيود درجة الحرارة

إن فروق ضغط التشغيل عبر الصمامات الدوارة محدودة بفعالية الختم لخلوص طرف الدوار والقوة الميكانيكية لمكونات الصمام. تعمل الصمامات الدوارة القياسية بشكل فعال مع فروق ضغط تصل إلى 1 بار (15 رطل لكل بوصة مربعة)، مع تصميمات متخصصة تتعامل مع ما يصل إلى 2-3 بار في بعض التطبيقات. تعمل فروق الضغط المرتفعة على زيادة تسرب الهواء بشكل كبير، وتقليل الكفاءة الحجمية، ووضع أحمال ميكانيكية أكبر على مكونات الدوار وأنظمة القيادة. تتطلب التطبيقات التي تتطلب عمليات فصل ضغط تتجاوز هذه الحدود تقنيات بديلة لقفل الهواء مثل أنظمة التفريغ المزدوج أو تصميمات الصمامات الدوارة عالية الضغط المتخصصة مع ترتيبات إغلاق معززة.

تخلق درجات الحرارة القصوى تحديات إضافية لتشغيل الصمام الدوار. في حين أن التصميمات المتخصصة تستوعب درجات الحرارة المرتفعة أو المنخفضة، فإن فروق التمدد الحراري بين الدوار ومواد الغلاف يمكن أن تسبب التصاقًا أو خلوصًا مفرطًا أو فشل الختم إذا لم تتم إدارتها بشكل صحيح. إن الحاجة إلى مواد محددة، وأنظمة إغلاق متخصصة، وآليات متطورة للتحكم في التخليص تزيد بشكل كبير من تكاليف تطبيقات درجات الحرارة القصوى. بالإضافة إلى ذلك، يمكن لدورة درجة الحرارة أثناء بدء التشغيل وإيقاف التشغيل أن تخلق ضغوطًا حرارية تعمل على تسريع تآكل المكونات أو التسبب في فشل مبكر، مما يتطلب إجراءات تشغيلية دقيقة وربما يحد من عمر المعدات مقارنة بخدمة درجة الحرارة المحيطة.

اعتبارات التكلفة والعوامل الاقتصادية

في حين تمثل الصمامات الدوارة القياسية معدات اقتصادية نسبيًا للتطبيقات الأساسية، فإن التكاليف تتصاعد بسرعة عندما تكون هناك حاجة إلى ميزات أو مواد خاصة. يمكن للمواد المقاومة للتآكل مثل الفولاذ المتصلب أو الطلاء الساتلي أو المكونات الخزفية أن تضاعف تكاليف الصمامات أو تضاعفها ثلاث مرات مقارنة بالإنشاءات القياسية من الفولاذ الكربوني. إن التصميمات الصحية لتطبيقات الأغذية والأدوية، والتي تتميز ببنية من الفولاذ المصقول المقاوم للصدأ، وأختام خاصة، وميزات سهلة التفكيك، تتطلب أسعارًا مرتفعة. تضيف المحركات المقاومة للانفجار، وأنظمة التشغيل المتخصصة، وأجهزة التحكم في العمليات طبقات تكلفة إضافية يمكن أن تجعل أنظمة الصمامات الدوارة باهظة الثمن بشكل مدهش بالنسبة للتطبيقات الصعبة.

تمتد تكاليف دورة الحياة إلى ما هو أبعد من سعر الشراء الأولي لتشمل استهلاك الطاقة، وأعمال الصيانة، وقطع الغيار، ونفقات التوقف عن العمل. قد تتطلب التطبيقات التي تتضمن مواد كاشطة تكاليف صيانة سنوية تتجاوز الاستثمار في المعدات الأصلية، لا سيما عند الحاجة إلى مواد مقاومة للتآكل باهظة الثمن أو استبدال المكونات بشكل متكرر. يجب أن يأخذ حساب التكلفة الإجمالية للملكية في الاعتبار هذه النفقات المستمرة، مما قد يكشف عن أن البدائل ذات التكاليف الأولية الأعلى ولكن نفقات التشغيل المنخفضة توفر قيمة اقتصادية أفضل على مدى العمر التشغيلي للمعدات.

عوامل السلامة والمخاطر التشغيلية

تمثل الصمامات الدوارة مخاوف محددة تتعلق بالسلامة والتي يجب معالجتها من خلال التصميم المناسب والإجراءات التشغيلية. يخلق الدوار الدوار نقاط ضغط ومخاطر قص يمكن أن تسبب إصابة خطيرة أثناء أنشطة الصيانة إذا لم يتم اتباع إجراءات وضع علامة القفل المناسبة. تمثل انفجارات الغبار خطرًا خطيرًا آخر عند التعامل مع المواد القابلة للاحتراق، حيث أن الاحتكاك وإمكانية توليد الكهرباء الساكنة داخل الصمام يمكن أن يوفرا مصادر اشتعال. قد يكون التأريض المناسب، وتدابير تخفيف الانفجار، وتطهير الغاز الخامل ضروريًا للتخفيف من مخاطر الانفجار، مما يضيف التعقيد والتكلفة إلى تصميم النظام.

- يمكن أن يؤدي تلوث المنتج من المكونات أو مواد التشحيم البالية إلى حدوث مشكلات تتعلق بالجودة والسلامة في التطبيقات الغذائية والصيدلانية

- يمكن أن يؤدي تشويش الدوار بسبب الأجسام الغريبة أو تجسير المواد إلى فشل نظام التشغيل أو تلف المحرك

- يمكن أن يؤدي عدم كفاية التهوية إلى تراكم الضغط الإيجابي أو السلبي مما يؤدي إلى تلف هيكلي أو انسكاب المواد

- يمكن أن تؤدي أعطال المحمل إلى حدوث تلامس بين الدوار والمبيت مما يؤدي إلى اشتعال المواد القابلة للاشتعال

- يمكن أن يؤدي التمدد الحراري أثناء بدء التشغيل أو اضطرابات العملية إلى فشل مكونات الارتباط أو الفشل الكارثي

قيود الأداء الخاصة بالتطبيق

تعرض بعض التطبيقات قيود الأداء الأساسية لتقنية الصمام الدوار. تضع أنظمة النقل الفراغي الصمامات الدوارة في خدمة صعبة حيث يصعب الحفاظ على الختم المناسب ضد الضغط تحت الجوي مع السماح بتدفق المواد. يؤدي فرق الضغط عبر الصمام إلى تسرب الهواء الجوي إلى الداخل، مما قد يؤدي إلى إغراق مصدر الفراغ وتعطيل نقل المواد. يمكن للتصميمات المتخصصة ذات الختم المعزز أن تحسن الأداء، ولكن تظل هناك قيود أساسية مقارنة بآليات التغذية البديلة المصممة خصيصًا لخدمة التفريغ.

قد تجد التطبيقات التي تتطلب دقة قياس دقيقة أن أداء الصمام الدوار غير كافٍ بسبب الاختلافات في ملء الجيب، وانزلاق المادة إلى الخلف أثناء الدوران، والتغيرات في الكثافة الظاهرية للمادة. في حين أن الصمامات الدوارة توفر تحكمًا معقولاً في معدل التغذية للعديد من التطبيقات، فإن تحقيق دقة أفضل من ±5% يمثل تحديًا، ويمكن أن يتجاوز الاختلاف ±10% مع المواد الصعبة أو ظروف التشغيل الصعبة. توفر أنظمة التغذية الوزنية أو مغذيات فقدان الوزن دقة فائقة للتطبيقات التي يكون فيها التسليم الدقيق للمواد أمرًا بالغ الأهمية، على الرغم من أن التكلفة والتعقيد أعلى بكثير من حلول الصمامات الدوارة.

إن فهم مزايا وعيوب أنظمة الصمامات الدوارة، وخاصة تكوينات المنافذ المربعة، يمكّن من اتخاذ قرارات مستنيرة بشأن اختيار المعدات التي توازن بين متطلبات الأداء والقيود التشغيلية والاعتبارات الاقتصادية. في حين أن هذه الأجهزة متعددة الاستخدامات توفر فوائد عديدة بما في ذلك أداء غرفة معادلة الضغط الموثوقة، والتصميم المدمج، والبساطة التشغيلية، والقدرة على التعامل مع المواد على نطاق واسع، فإنها تمثل أيضًا قيودًا كبيرة تتعلق بتسرب الهواء، وتآكل المكونات، وتدهور المنتج، وقيود السعة، وتحديات الأداء الخاصة بالتطبيقات. يتطلب التنفيذ الناجح تقييمًا دقيقًا لمتطلبات التطبيق المحددة مقابل إمكانيات الصمامات الدوارة، مع توقعات واقعية فيما يتعلق بكل من الفوائد التي توفرها هذه الأنظمة والقيود التي تمتلكها بطبيعتها.

English

English عربى

عربى